隨著環保監管的日趨嚴格,廢氣處理設施的運維安全管(guǎn)理已成為企(qǐ)業環保工作的核(hé)心環節。然而,近年多起環保事故(gù)案(àn)例(lì),暴露出運維流程中的漏洞。本文從設(shè)計、運行、維護到應急(jí)響應全流程,解析如何實現廢氣處理設施的安(ān)全高效管理。

一、設計階段安全(quán)管理

廢氣(qì)處理設施的設計需兼(jiān)顧處理效(xiào)率與安全風險防控:

1.設備(bèi)選型(xíng)與工藝適配

根據廢氣特性(酸性、有機、粉塵等)選(xuǎn)擇匹配的工藝。例如,酸性廢氣采(cǎi)用堿液噴淋(lín)中(zhōng)和,有(yǒu)機廢氣適用活性炭吸附(fù)或沸石轉輪+RTO組合工藝(yì),粉塵廢(fèi)氣首選袋式除塵。

關鍵設備(如風機)需“一用一備”,確保故障(zhàng)時無縫切換。

2.安全防護設施

靜電淨化裝置需安裝超溫報警(jǐng)和蒸汽滅火係統,屋頂配備消(xiāo)防栓。

腐蝕性、易燃廢氣管道應避開人員通道,定期(qī)清理粉塵(chén)油垢,防止(zhǐ)爆炸。

二、運行管理規範操(cāo)作與實時監控

1.同步(bù)運行與日常巡檢

廢氣處理設備必須與生產設備同步啟(qǐ)停,生產結束後除塵係統至少再運(yùn)行(háng)1分鍾。

2.每日點檢:檢查管道漏液、吸附床溫度、布袋破損、活性炭飽和度等,記錄台賬並保存3年以上。

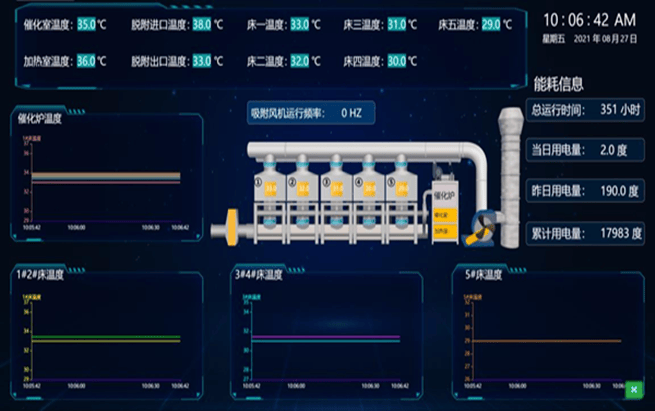

3.參數監(jiān)控與記錄

實時監測pH值、藥劑液(yè)位、處理效率(lǜ)等關鍵(jiàn)參數。

采(cǎi)用(yòng)在線監控平台,實現(xiàn)數據實時上傳與遠程故障(zhàng)診斷。

三、維(wéi)護管理預防性維護與耗材更換

1.定期維護計(jì)劃

活性炭、過濾棉、布袋等耗材按周期更換,避免因飽和或破損導(dǎo)致(zhì)效率下降。例如(rú),活性炭吸(xī)附床溫度異常需立(lì)即排查。

每季度清理噴淋塔、檢查風機軸承潤滑,每年全麵檢修電氣係統。

2.第三方運維與檢測

委托專(zhuān)業機構進行定期標定、清洗及數(shù)據評估,第(dì)三方檢測可規避企業自檢的盲區。

四、應急(jí)管理快速響應(yīng)與風險最小化

1.故障處置流程

設備異(yì)常時,立即停產並(bìng)啟動備用設備。例如,吸附能(néng)力不足時限產減排,嚴重故障需48小時內上報環保部門。

維修後需第三方(fāng)檢測(cè)達標方可複產。

2.事故(gù)預防演練

每年組織應急演練,模擬設備泄漏、火災等場景。員工需掌握防毒麵具、消防器(qì)材使用方法。

五、人員培訓與責任(rèn)落實

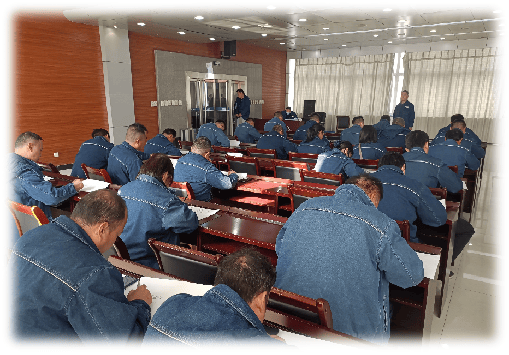

1.專業化培訓

操作人員(yuán)上崗前(qián)需接受工(gōng)藝原理、設備操作、安全防護等培訓,粉塵崗(gǎng)位還需防爆(bào)知識專項教育。

每(měi)季度複訓(xùn)更新知識,強化法規意(yì)識(如《吸附法工(gōng)業有機廢氣治理工程技術(shù)規範》)。

2.責任分工(gōng)與考核

設立專職運維負責人,明確點檢、記錄、上報等職責。

將台(tái)賬(zhàng)完整性、事故率納入績效考核(hé),倒逼管理提升。

廢氣處理設施(shī)的運維安全包括了設計、操作、維(wéi)護、應急的完整鏈條(tiáo)。企業需以“預防(fáng)為主、實時監控、快速響應”為原則,通過標準化(huà)流程和專業化團隊,實現環保達標(biāo)與生產(chǎn)安全的雙贏。

【本文標簽】 環保(bǎo)資訊、環保技術 天(tiān)浩洋企業動態 天浩洋新聞資訊

【責任編輯】